Советы Topwellwelders: Предотвращение деформации сварного шва на тонком листе

Что мы можем сделать, чтобы предотвратить деформацию деталей после сварки?

В : Когда мы свариваем тонкий листовой металл или нержавеющую сталь, детали часто деформируются. Мы попытались закрепить все детали перед сваркой. Когда мы снимаем хомуты, детали коробятся. Что мы можем сделать, чтобы предотвратить деформацию деталей после сварки?

О: Все сварщики в тот или иной момент сталкивались с проблемой искривления сварного шва. Детали начинаются прямыми и квадратными, а после сварки готовая деталь деформируется. Более тонкий материал более восприимчив, так как имеет меньшую жесткость. Также нержавеющие стали более восприимчивы, так как имеют большее тепловое расширение и более низкую теплопроводность, чем углеродистые стали.

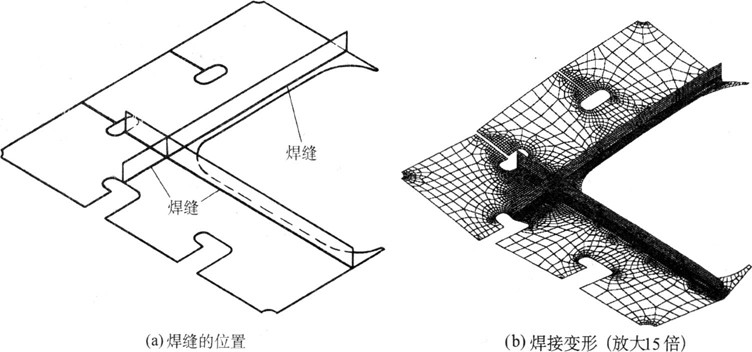

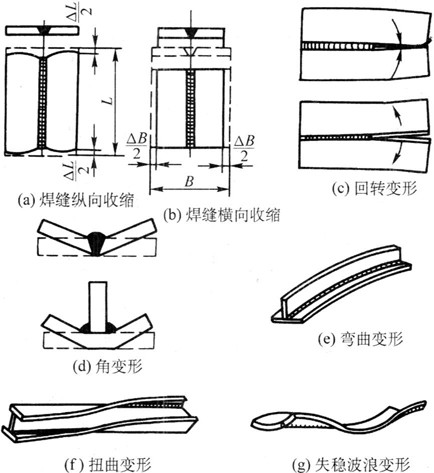

Во-первых, давайте обсудим, почему возникают искажения. Металл шва наплавляется при высокой температуре, выше температуры плавления материала. Для стали это около 2500°F (1370°C). Когда сварной шов остывает до комнатной температуры, он сжимается, но этому препятствует соседний холодный основной металл, что приводит к высокому остаточному растягивающему напряжению. Сварной шов теперь похож на натянутую резиновую ленту, концы которой удерживаются заготовкой. Это причина того, что основной металл смещается или отскакивает назад, когда зажимы, удерживающие заготовку, снимаются, деформируя деталь.

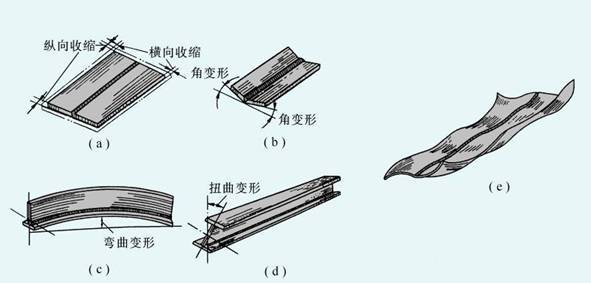

Когда сварной шов сжимается по ширине, это приводит к тому, что сварные швы с разделкой кромок становятся «крылышками вверх», а угловые сварные швы смыкаются. Когда сварной шов сжимается по всей длине, основной металл скручивается вокруг сварного шва.

Чтобы свести к минимуму деформацию сварного шва, следует обратить внимание на конструкцию и сварку. Усадку сварного шва нельзя предотвратить, но ее можно контролировать. Ниже приведены рекомендуемые шаги для минимизации деформации сварного шва:

1. Избегайте чрезмерной сварки — чем больше сварной шов, тем больше усадка. Правильный размер сварного шва не только сводит к минимуму искажения, но и экономит сварочный металл и время.

2. Прерывистая сварка. Чтобы свести к минимуму количество металла шва, по возможности используйте прерывистую сварку вместо непрерывной.

3. Меньшее количество проходов сварки — меньшее количество больших проходов приводит к меньшему искажению, чем большее количество маленьких проходов с маленькими электродами. Усадка накапливается с каждым проходом сварки.

4. Разместите сварные швы рядом с нейтральной осью или центром детали. Деформация уменьшается за счет меньшего воздействия усадочных сил, вытягивающих пластины из соосности.

5. Баланс сварных швов вокруг нейтральной оси — сварка с обеих сторон листа компенсирует одну силу усадки другой, чтобы свести к минимуму деформацию.

6. Используйте технику сварки с обратным шагом — в технике с обратным шагом общая последовательность сварки может быть слева направо, но каждый сегмент валика наносится справа налево. По мере размещения каждого сегмента шарика нагретые края расширяются, что временно разделяет пластины в точке B. По мере того, как тепло перемещается через пластину к C, расширение вдоль внешних краев CD снова сближает пластины. Это разделение наиболее выражено в первой бусине. С последующими валиками пластины расширяются все меньше и меньше из-за ограничений предыдущих сварных швов.

7. Предварительная настройка деталей. Предварительная настройка деталей перед сваркой может помочь усадке. Требуемый размер предустановки можно определить по нескольким пробным сварным швам.

8. Чередуйте последовательность сварки . Хорошо спланированная последовательность сварки включает в себя размещение металла шва в разных точках сборки таким образом, чтобы при усадке конструкции в одном месте он противодействовал силам усадки уже выполненных сварных швов. Примером этого является сварка попеременно с обеих сторон от нейтральной оси при выполнении сварного шва с разделкой кромок с полным проплавлением в стыковом соединении.

9. Фиксация. Зажимы, приспособления и приспособления, которые фиксируют детали в желаемом положении и удерживают их до окончания сварки, вероятно, являются наиболее широко используемыми средствами контроля деформации в небольших узлах или компонентах. Несмотря на то, что после снятия свариваемой детали с приспособления или зажимов происходит некоторое смещение или деформация, оно будет меньше по сравнению с величиной смещения, которая могла бы произойти, если бы во время сварки не использовалось ограничение.

10. Проковка — Проклевка сварного шва растягивает его и снимает остаточные напряжения. Тем не менее, наклейку следует использовать с осторожностью. Например, корневой валик никогда не следует зачищать из-за повышенного риска сокрытия или образования трещин. Кроме того, на последнем проходе не допускается упрочнение, так как оно может закрыть трещину и помешать визуальному осмотру. Прежде чем приступить к работе, необходимо получить техническое разрешение.

11. Снятие термических напряжений. Другим методом снятия усадочных сил является снятие термических напряжений, т. е. контролируемый нагрев сварного соединения до повышенной температуры с последующим контролируемым охлаждением.