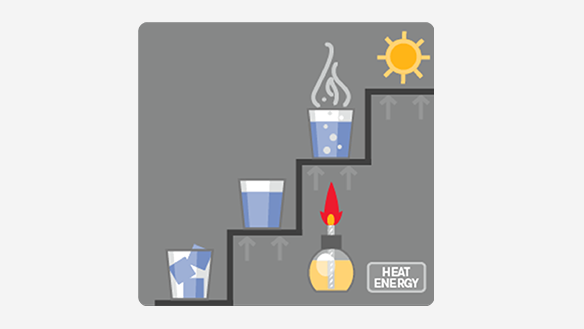

Плазма – это четвертое состояние вещества. Обычно мы думаем о трех состояниях вещества: твердом, жидком и газообразном. Для общего элемента, воды, эти три состояния — лед, вода и пар.

Разница между этими состояниями заключается в их относительных уровнях энергии. Когда вы добавляете энергию в виде тепла ко льду, лед тает и образует воду; если вы добавите больше энергии, вода испарится и станет паром. Если бы вы добавили к пару значительно больше энергии — нагрели бы его примерно до 11 700 ° C, — пар бы распался на несколько составляющих газов и стал бы электропроводным, или ионизированным. Этот высокоэнергетический ионизированный газ называется плазмой.

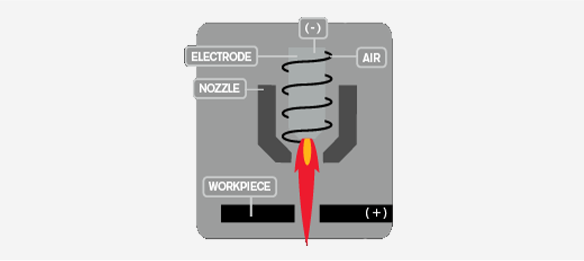

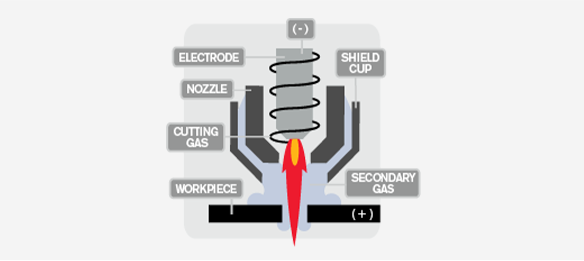

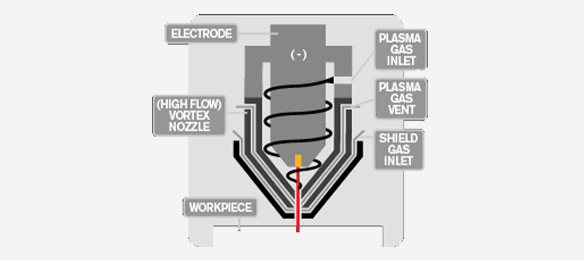

Система плазменной резки использует поток плазмы для передачи энергии проводящему рабочему материалу. Поток плазмы обычно формируется путем подачи газа, такого как азот, кислород, аргон или даже воздух, через узкое сопло. Электрический ток, создаваемый внешним источником питания, добавляет потоку газа достаточно энергии для его ионизации, превращая его в плазменную дугу с температурой, приближающейся к 40 000°F. Плазменная дуга разрезает заготовку, расплавляя ее, и сдувает расплавленный металл.